船舶燃油的性能参数与管理

柴油机的良好操作与燃料质量、润滑油润滑和清洁性也是有相当的关系。这一般往往会被管理者忽略。

一、 密度

如果密度超过991.0但是水分不超过0.5%和AL+SI 不高过45ppm在一般情况下离心器是应该能把AL+SI分离掉、不会对发动机造成损坏。

如果密度超过991.0而水分超过0.7%和AL+SI 超过50ppm,那就会有损坏发动机可能性。这是因为一般的离心式分油机在超过991.0的密度情况就不能顺利的把水,铁质和矿物质分离、使高成分的AL+SI直接的输送到发动机损坏喷油嘴和活塞环。在这情况下最好是让水分沉淀然后在用降低分离量操作来分离AL+SI。

二、 粘度

燃料油粘度由燃料油在分油机和喷射之前的预先加热温度。船又能提供附加的加热设备,燃烧较高粘度的燃料能节省可观的燃料费用,而又并不一定影响燃料品质。但是如果船不能提供加热,那有可能造成喷油嘴堵嘴的现象,使喷出的油不雾化影响燃料的燃烧性也影响发动机的性能。

三、 残碳值

残碳值含量反映不完全燃烧的倾向和碳质沉淀物的形成。当燃烧高残碳燃料时,容易形成增加沉淀物的柴油机情况,如减少柴油机速度。有些柴油机在燃烧高残碳含量的燃料时,可能面对困难也影响滑油的质量使它的质量退化的更快。在这情况,注意多次清洗透平

四、 含水量

除了表示燃油的能源含量的损失之外,含水量也会在燃油处理前及高压注射系统引起不稳定问题。盐水能导致腐蚀,泵及喷油嘴有粘着物,并会有沉淀物附在汽缸和涡轮推动机的可能性。在这情况下最好是让水分沉淀然后使用离心器来分离水份。

五、硫份

硫含量低表示十字头柴油机会有碱性沉淀物形成的危险。然而,高硫含量兼低负荷,低温和潮湿废气,会导致腐蚀。必须注意汽缸油的性能和碱性量。

六、 AL+SI(铝加硅)

AL+SI是催化颗粒。如果AL+SI的数量超过60ppm就必须采取一些返防措施。ISO8217的规定只是一个范围最大80ppm:燃料指标的范围可是有些催化颗粒的直径很微小而在催化分解后,依然在燃料内保留高浓度。这些颗粒磨蚀性非常高,迅速擦损汽缸和高压油泵系统组件,除非它们能在燃料处理前用离心器有效的去除。在这情况下建议降低分油机分离量来分离AL+SI。

七、总沉淀物

这个测试燃料的清洁度和稳定度一个指标,如果燃油的总沉淀物超过0.09%就形成油泥,导致燃料管路和分油机的堵塞同时影响燃油的燃烧性和柴油机的性能。在这情况下必需多次的进行清洗分油机和过滤器来减少总沉淀物。

八、闪点(PMCC)

SOLAS协商需要燃油闪点高于60ºC,如果燃料的闪点在所指示的值以下,船舶将会违反船级规则,而且保险单将会被判无效。

主机燃油预处理

报告显示部分燃烧室过度磨损的事故是由于燃油预处理效率低下所致。

燃油分油器工作不良时大量Al+Si微粒进入主机,会对部件造成磨料磨损。正确操作和保养净化器是非常重要的。建议经常检查净化前后的燃油油样以确认净化器工作正常。

MAN B&W通函SL05-452针对燃油预处理做了介绍。

磨料磨损的主要原因是离心机不能有效去除燃油中有催化作用的铝和硅的氧化物微粒。铁锈、沙砾和灰尘也可由离心机分离,不过通常这些物质的含量很少。

根据ISO 8217:1996规定,装船燃油中铝和硅等催化微粒的含量不得超过80mg/kg。有效的分离净化燃油以降低杂质含量是非常重要的。

如装船燃油中催化微粒的含量是规定的最大值80mg/kg,则进入发动机的燃油要将微粒含量降到15mg/kg。当装船燃油中催化微粒含量更低时,净化后的微粒含量也要成比例的降低。

正确净化HFO,必须做到以下几点:

·根据供应商的建议,挑选和操作分油机

·燃油进入分油机的油温正确

·分油机的燃油处理量正确

·HFO的密度与分油机规格规定的一致

·正确保养分油机。如操作正确,分油机可以接近100%的去除5微米以上的催化剂微粒,但不能完全去除分油机中5微米以下的催化剂微粒。

HFO的预热温度

经常出现因HFO预热器过小或设定的预热温度过低导致分油机效率降低的现象。

HFO的进入温度应保持在98°C,以确保在有限的时间内分油机通过离心力使燃油中重的杂质分离出来。

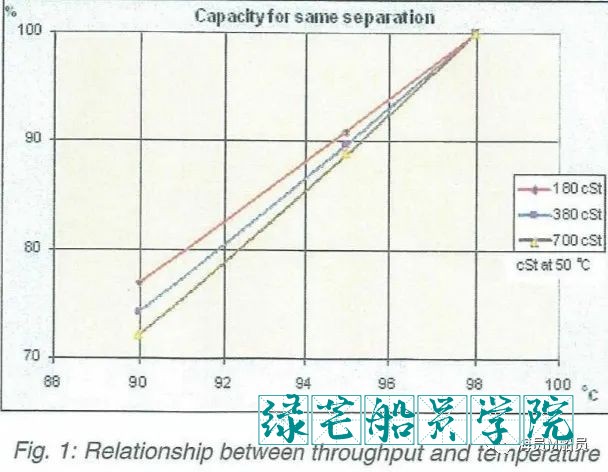

处理量需要随着温度的改变进行调整,温度和处理量的关系如Fig.1所示。例如,同一分油机,进入温度90°C的燃油需要将每分钟的处理量降低15%才能达到进入温度98°C时的分离效率。

根据不同分油机供应商提供的数据,Fig.1所示为燃油粘度180-700cSt(50°C时),在净化效率不变的情况下处理量与温度的关系。

一般情况下控制处理量的是定量泵,不能在预热温度低时降低处理量。因此只有一种办法解决,如当燃油粘度180cSt(50°C时)以上时,保持进入温度为98°C。

分油机的操作-串联或并联

根据ISO 8217和CIMAC的规定,装船燃油允许的最大含水量为0.5%。

燃油中的水通常含有盐分,分离水主要是为了分离水中的盐分。

催化剂微粒具有亲水性,燃油中的水份会吸收催化剂微粒。因此分离燃油中的水分很有必要。

分油机应并联使用,除非在离心装置后面串联手动操作的离心机,作为净油机后的澄清器使用。为达到最大净化效率,建议将所有HFO分油机并联,以统一的燃油进给量运行。这样分油机可以持续有效的去除催化微粒。

正确保养

现在自动操作的HFO分油机不再需要使用者更换重力环。但是严格按照分油机制造商的要求对分油机做正确的维护保养,仍然是非常重要的。

如果离心机转筒没有及时清洁,在分离盘上会沉积附着物。自由沟槽的高度降低,流速增加,这会促使微粒随着液流流向中心。导致离心机分离效果降低。

分油机的检查

为检查分油机效率,建议在分油机分离催化微粒含量大于25ppm的燃油前后提取油料样本,或者至少每4个月取样一次,取样后送专门的燃油分析机构分析。

沉淀物与燃油舱保养

风平浪静的时候HFO中催化微粒等大比重成分会沉淀在油舱底部,当船遇到大风浪时这些沉淀物会被抛起进入分油机,沉淀物的浓度超过80ppm。这种情况会影响燃油预处理系统的效率,导致大量催化微粒进入发动机,因此定期排出杂质和保养油舱非常重要。

分离效率的标准

目前欧洲标准化委员会(CEN)正在研究分离效率的标准,标准的推出将有助于比较不同型号分油机在相同流速下的分离效率。

燃油的加装和混装及燃油添加剂的正确使用

燃油的加装由船舶按照公司文件规定进行加装申请和使用,混装的比例控制在3:7的范围,除非特殊情况不允许三种燃油混装一个油舱。加油前轮机长根据加油的数量合理使用燃油添加剂。

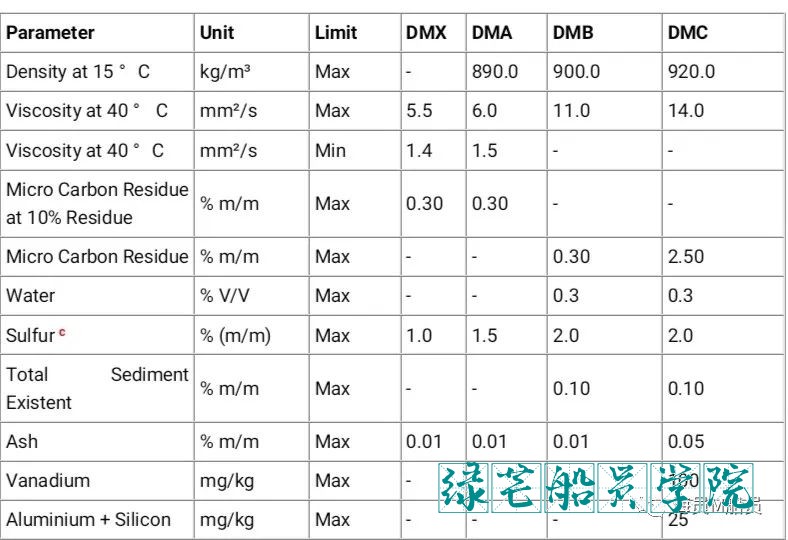

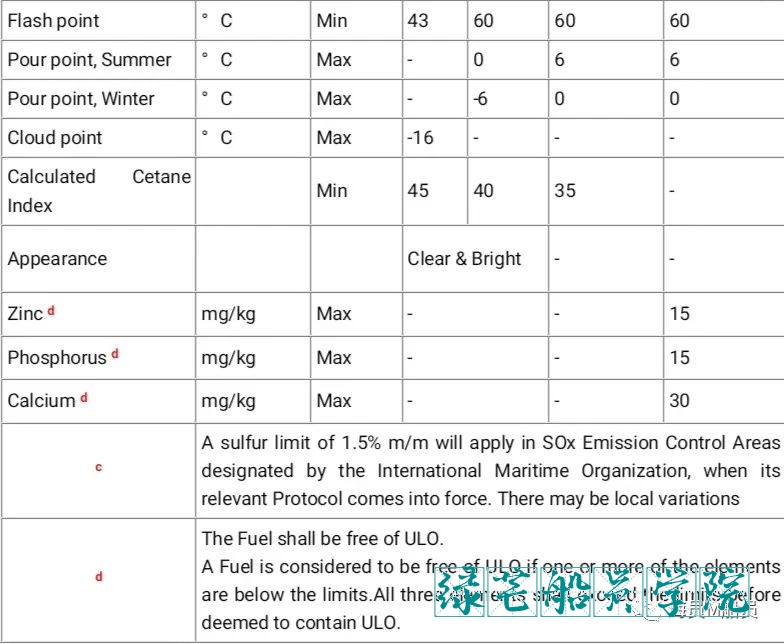

MARINE DISTILLATE FUELS (规定使用DMB的标准)

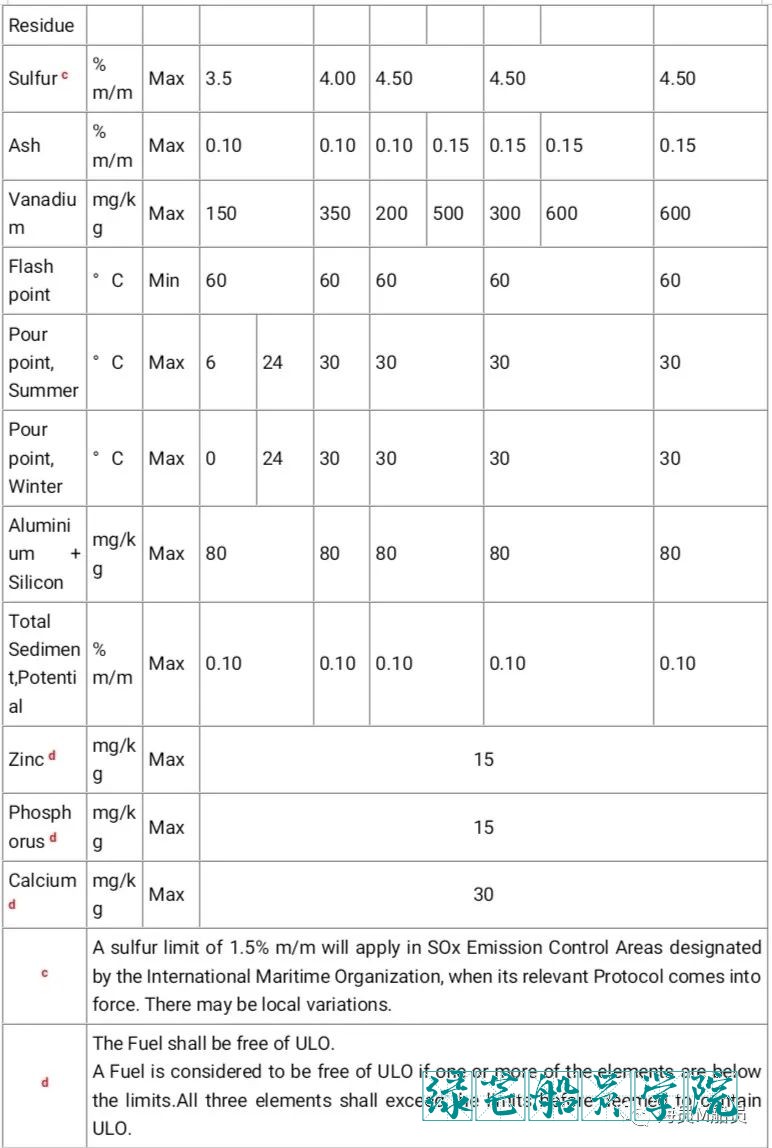

MARINE RESIDUAL FUELS(规定180CST的燃油满足RME180的标准,380CST的燃油满足RMG380的标准)

- 发表于 2023-05-14 17:10

- 阅读 ( 10439 )

你可能感兴趣的文章

相关问题

0 条评论

文件生成中...

请稍候,系统正在生成您请求的文件

船舶燃油的性能参数与管理

扫码过程中请勿刷新、关闭本页面,否则会导致支付失败

购买后请立即保管好,30天后需重新付费。

船舶燃油的性能参数与管理

扫码过程中请勿刷新、关闭本页面,否则会导致支付失败

购买后请立即保管好,30天后需重新付费。

请点击下载或复制按钮进行操作