船用油漆知识介绍

本次上船工作,听到水手长提及保养油漆一直不够用,于是花时间查阅了一下前几个季度的油漆申请单,日常工作中观察了一下甲板保养过程中油漆的使用。经过一段时间的观察,发现几个比较突出的问题,首先是油漆间剩余了过多的环氧涂料的B组份;其次是涂装作业中漆膜的厚度控制不到位,部分保养部位油漆单次涂装干膜厚度达到了2MM,第三是保养过程中除锈程度达不到涂装作业要求的标准,还有油漆使用方面的一些其他问题,例如稀释剂的使用、油漆粉化、流挂严重等等。上述一系列问题暴露出涂装作业人员对油漆使用方面的知识存在不足。本文就油漆使用过程中的一些知识以及注意事项进行介绍,供船舶油漆涂装作业人员进行参考。

一、船用油漆简介

以船舶使用的佐敦油漆为例,船上日常保养使用的主要有厚浆型改性醇酸底漆,醇酸面漆,环氧底漆500(船上多数部位均使用环氧底漆500,只有压载舱使用改性环氧底漆,因此后续介绍用环氧底漆指代环氧底漆500),纯环氧面漆,脂肪族聚氨酯面漆等,坞修时压载舱内可能会使用到改性环氧底漆,淡水舱/饮水柜会使用到无溶剂环氧饮水舱专用漆,船壳直底以及平底部位使用水解型自抛光防污漆等。后续介绍以船舶日常保养使用的五种油漆为载体引入油漆使用的相关知识。

厚浆型改性醇酸底漆和醇酸面漆,为单组分氧化干燥型涂料,环氧底漆为双组份聚氨固化环氧涂料,纯环氧面漆为双组份聚酰胺固化环氧涂料;脂肪族聚氨酯面漆为双组份化学固化脂肪族丙烯酸聚氨酯涂料。由于不同的产品特性,醇酸油漆通常在大气环境中使用,目前船上机舱、生活区使用居多;环氧涂料以及脂肪族聚氨酯涂料不仅可以在大气中使用,也可使用于浸没环境中,因此甲板、船壳外板等室外环境使用居多。

厚浆型改性醇酸底漆、环氧底漆等底漆类型的油漆,光泽度低于相应的面漆,单位体积固体含量要高于相应的面漆,高体积固体含量有助于其与底部钢板等底材的粘合,同时也为面漆的着附提供合适的表面,单位体积固体含量对于油漆的使用是一项重要的指标,尤其在干/湿膜厚度的换算中。

二、船用油漆使用

船上油漆的保养对象通常以碳钢为主,为了确保涂层能有持久的附着力,所有表面必须达到相应的工作标准,表面清洁、干燥且无污染物。底漆作为第一道涂层,其工作表面应达到的最低标准为ISO-8501-1 St2(对手工和动力工具清洁用字母St表示)标准,即在不放大的情况下观察时,表面应无可见的油、脂和污物,并且没有附着不牢的氧化皮、铁锈、涂层和外来杂物,包括水污性盐类和焊渣残余物。涂装工作底材推荐达到ISO-8501-1 Sa2.5(对喷射清理的表面处理时用Sa表示)的标准,即在不放大的情况下观察时,表面应无可见的油、脂和污物,并且没有氧化皮、铁锈、涂层和外来杂物,任何污染物的残留痕迹应仅仅呈现为点状物或条纹状的轻微色斑。面漆类型的油漆工作,要求工作表面清洁、干燥和附着有可兼容的底漆。

船上油漆工作方式主要刷涂和辊涂为主,此两种方式适用于所有的油漆,但是对于厚浆型改性醇酸底漆不推荐使用辊涂进行第一道涂层工作。现在有的公司为船舶配备了喷漆机,喷涂方式可以极大的提高油漆的工作效率,但是在使用时应注意不同油漆喷涂方式有所区别,厚浆型改性醇酸底漆和环氧面漆推荐使用无气喷涂,醇酸面漆和脂肪族聚氨酯面漆可以使用无气喷涂,也是使用有气喷涂。无论使用何种涂装方式工作,均应注意工作时应达到油漆要求的特定干膜厚度。

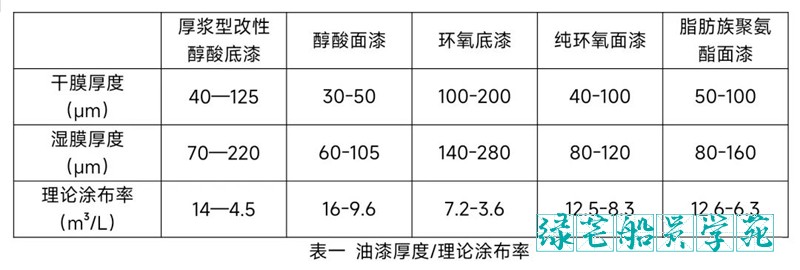

油漆干膜厚度指涂层硬干或者固化后保留在底材表面的涂层厚度,通常用干膜厚度来控制涂装的质量和效果。油漆厚度的另一个重要指标是湿膜厚度,指涂装过程中涂层尚未干燥或者刚刚干燥时的涂层厚度,通常使用湿膜厚度计测量油漆湿膜厚度。通过湿膜厚度确定涂装工作需要的油漆量,并且计算出涂装工作后可达到的干膜厚度。干湿膜厚度的换算公式如下:

湿膜厚度=(所需要的干膜厚度/涂料固体成分的体积比)*(100%+添加的稀释剂的百分比)

不同类型的油漆漆膜厚度可参考表一所列数据:

油漆在使用前应进行充分搅拌,尤其对于体积固体含量较高的底漆系列油漆,以保证前后期工作的质量和效果能达到一致,有部分公司为船舶配备了油漆搅拌机,可以在油漆使用时达到事半功倍的效果。对于需要人工搅拌的船舶,可以将后续规划使用的油漆提前倒置放置,使用时进行搅拌时可以减少一定的工作量。

对于单组份油漆,搅拌均匀后即可根据需要达到的漆膜厚度,添加适量的稀释剂进行工作;对于双组份油漆,则需要将组份A和组份B按比例混合(环氧漆AB组份的混合比例为4:1,脂肪族聚氨酯面漆AB组份的混合比例为10:1),AB组份混合过程中如果添加过量的B组份,会导致油漆混合后使用寿命变短,添加不足则会导致油漆工作后的干燥或者固化时间变长,影响涂装工作进度。油漆按比例混合后再根据需要达到的漆膜厚度添加适当的稀释剂后进行涂装工作。

不同的油漆使用的稀释剂不同,醇酸系列油漆以2号稀释剂为主,厚浆型改性醇酸底漆可以使用2号/7号/10号稀释剂,一般7号/10号稀释剂推荐冬季使用,2号稀释剂推荐夏天使用,由于醇酸油漆多使用于生活区、机舱,环境影响较小,所以以使用2号稀释剂为主,环氧系列油漆使用17号稀释剂,脂肪族聚氨酯面漆使用10号稀释剂。在涂装工作过程中,由于稀释剂属于高挥发性物质,稀释剂不停的挥发会导致油漆粘稠度增加,增加工作的难度,也致使漆膜厚度增加,同样减少了油漆的理论涂布率而造成油漆的浪费以及前后涂装工作质量和效果的不统一,因此在工作时应根据实际情况及时添加稀释剂,以保证前后工作质量以及效果的统一(一般建议,船上涂装工作时随身携带少量的稀释剂以及适量破布等,稀释剂需要随时添加,破布可以及时清洁工作区域外的油漆污染)。

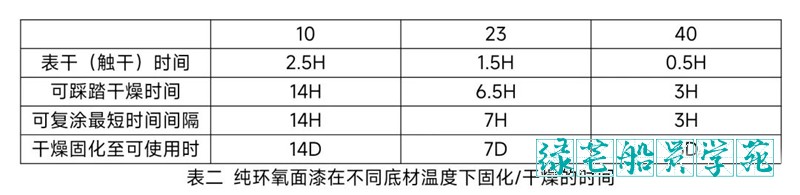

涂装工作完成后,不同类型油漆的干燥和固化时间有所不同,同一油漆在不同底材温度影响下干燥和固化的时间也不同。根据油漆的干燥和固化程度需要的时间可分为表干(触干)时间、可踩踏干燥时间、可复涂最短时间和干燥固化至可使用时间。表干为用手指轻压而无指压残留或无黏着状态;可踩踏干燥为涂层允许正常步行而不留下永久足印、痕迹或者其他物理损坏;可复涂干燥指可以施工下道涂层;干燥/固化至可使用指涂料干燥或者固化至可以永久暴露于特定环境/介质中。表二为纯环氧面漆在不同底材温度下固化-干燥的时间数据比较,表三为不同油漆在同一底材温度下固化/干燥时间数据比较。

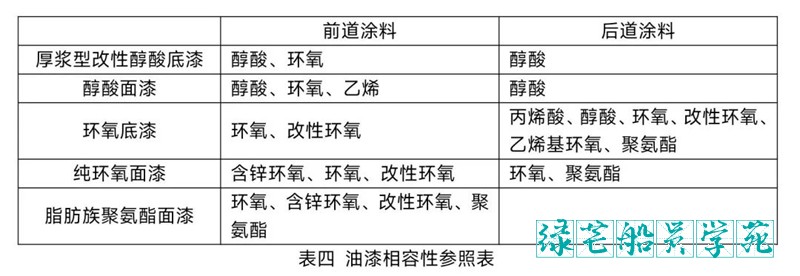

在实际使用中,由于不同油漆的物化特性以及使用环境相异,原则上不推荐不同类型的油漆相互配套使用,但是根据使用中不同油漆的实际暴露条件,特定类型的油漆之间也可以混合配套使用,即油漆的相容性问题。船舶常用的油漆之间的相容性,参考表四。

参照表四不同油漆配套使用时,应注意油漆使用的先后顺序,例如环氧可以作为醇酸面漆的前道涂料,但是不可以作为醇酸的后道涂料,使用顺序错误会导致油漆之间发生化学反应,出现无法干燥固化、涂层脱落、颜色变化等影响涂装效果的现象。

最后是油漆的储存,油漆间应干燥、阴凉、通风条件好,远离热源和火源;为防止油漆过期变质,应保证油漆先进先出,后进后出,优先使用供船日期较早的油漆;油漆打开后,应尽量一次性使用完毕,双组份油漆在AB组份混合后,必须在固化之前使用完毕,环氧底漆一般为1小时,脂肪族聚氨酯面漆一般为1.5小时,纯环氧面漆一般为4小时,使用时间会随着温度的升高而缩短,对于单组分油漆以及未混合的双组份油漆如果无法使用,应在使用后保持容器密闭;油漆间应具有水雾喷淋或大型二氧化碳灭火系统的保护,并且符合相关的公约要求,定期检验等。

- 发表于 2024-08-30 00:33

- 阅读 ( 1000 )

你可能感兴趣的文章

相关问题

0 条评论

文件生成中...

请稍候,系统正在生成您请求的文件

船用油漆知识介绍

扫码过程中请勿刷新、关闭本页面,否则会导致支付失败

购买后请立即保管好,30天后需重新付费。

船用油漆知识介绍

扫码过程中请勿刷新、关闭本页面,否则会导致支付失败

购买后请立即保管好,30天后需重新付费。

请点击下载或复制按钮进行操作