船舶主机缸套活塞异常磨损原因分析

活塞和气缸套是柴油机燃烧室的重要组成部分,燃烧室部件受高温、高压以及冷却水的腐蚀和穴蚀作用,工作条件最为恶劣。而一旦燃烧出现异常将直接导致柴油机各性能指标异常,严重时损坏相关零部件。缸套异常磨损在各型柴油机中时有发生,下面针对某主机缸套异常磨损故障进行分析。

一、故障描述

该型主机在系泊试式验结束,测速试航过程中,某缸发出异常响声,柴油机曲轴箱防爆门打开,与此同时油雾浓度探测器发生报警。

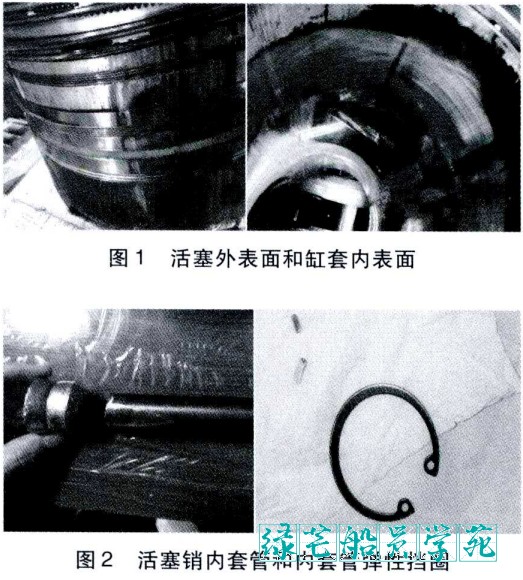

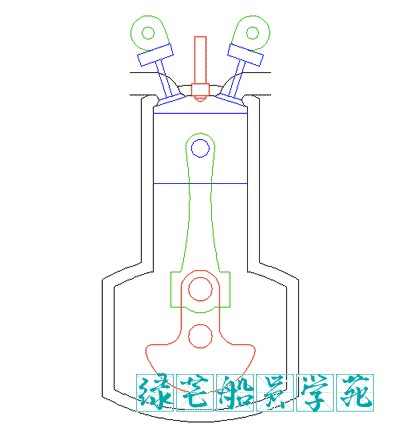

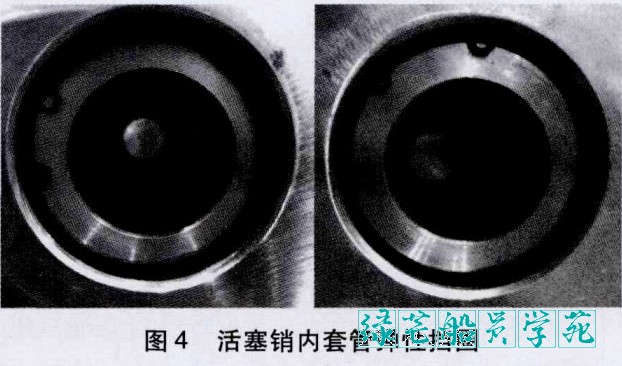

故障发生后对该缸进行了吊缸检查,活塞外表面和缸套内表面磨损严重,活塞销孔一侧卡内套管的弹性挡圈缺失,内套管从过渡圆角处断裂,油底壳内有大量金属粉末,如图1、2所示。

发生故障时,该主机试航累计运行100h左右。

经现场勘察,活塞项、裙均有不同程度的磨损。活塞裙部磨损严重,沿活塞裙部一周约70%存在不同程度纵向拉痕,拉痕最深约3 mm,裙部石墨层基本磨掉,活塞裙外表面呈现金属铝合金颜色。

缸套内表面受损,有五处大面积擦痕。

其中沿活塞销轴向方向的两处比较严重,擦痕部位有金属高温熔灼变黑现象。

进一步拆检发现:

活塞销内套管从靠自由端一侧过渡圆角处断裂,自由端侧挡圈缺失,输出端侧挡圈完好,在柴油机油底壳内找到五段断裂挡圈和部分金属残留物。

盘车检查该机其余各缸缸套,表面无异常磨损。

二、故障可能原因分析

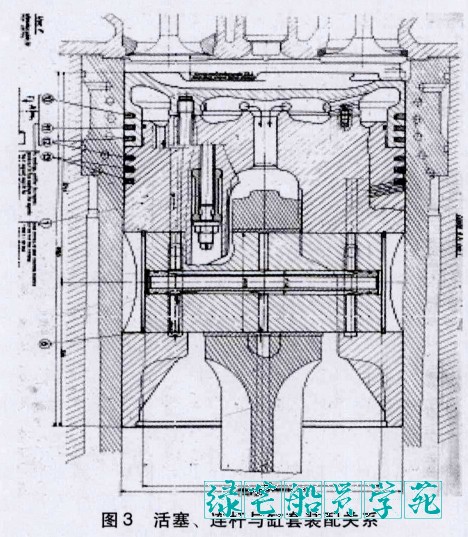

该柴油机活塞、连杆与缸套装配关系如图3所示。

活塞为钢顶、铝裙组合式,通过滑油振荡冷却。

活塞销为空心浮动式,两端用钢质卡环定位,活塞销孔内装有一套管,与活塞销形成环形冷却油腔,来自连杆的冷却滑油经此流向活塞顶部。

活塞上共有6道活塞环,分别为Ⅰ道顶环,3道压力环和2道刮油环。

位于活塞裙上的第二道刮油环槽处钻有油孔,刮下的滑油经此孔流至油底壳。

该型柴油机故障前累计运行100h,缸套活塞进行了充分的磨合,柴油机各项性能参数均正常,交货结束后曾对此次故障缸进行过拆检,未发现异常。

从此次故障的最后拆检情况初步判断:

内套管定位弹性挡圈断裂直接导致了缸套磨损。

围绕造成弹性挡圈断裂可能原因的分析如下:

(1)弹性挡圈部件质量不合格挡圈质量不符合要求,使得挡圈与挡圈槽装配后的间隙过大,挡圈松动脱落后导致内套管外蹿,进而引起缸套磨损。

(2)挡圈与挡圈环槽装配不达标弹性挡圈未完全进入挡圈槽内,在柴油机运转过程中因长期振动挡圈脱落,内套管外蹿导致缸套异常磨损。

三、故障排查

根据故障可能原因对相关零部件开展排查。

1、 弹性挡圈制造质量

(1)挡圈材料检查

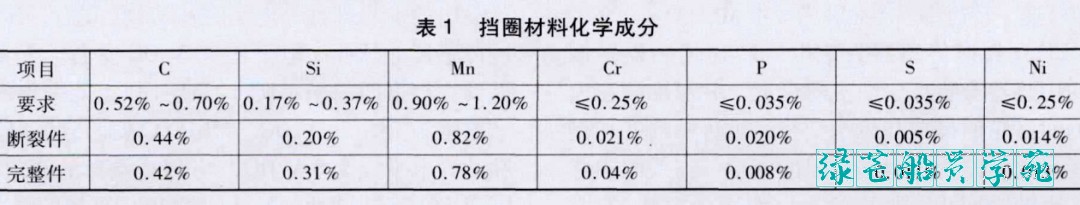

该弹性挡圈专利方材料为XC75弹簧钢,根据中法材料对照表以及专利方确认意见,对照国产材料为65Mn弹簧钢(GB/T893.1- 1986),对损坏弹性挡圈取样分析,检测结果见表1。

检测结果表明,弹性挡圈的化学成分存在不合格现象。

另外,2件弹性挡圈的材料硬度检测结果分别为:洛氏硬度 HRC41.1和 HRC39.7。

而 GB/T 893.1-1986对65Mn孔用弹性挡圈的热处理硬度要求值为洛氏硬度HRC44~51。

因此故障件材料硬度也不符合国标要求。

(2)挡圈尺寸

根据专利方图纸要求以及对照国标件要求,该孔用挡圈的基本尺寸D(外径)为Ф45.5 +0.9(-0.39),挡圈的厚度S为1.5 +0.06(-0.15),对挡圈尺寸进行测量,基本尺寸为45,厚度为1.48。

可见挡圈的外径没有满足国标件要求。

2、挡圈装配质量

复查活塞销装配记录,未见异常,装配符合工艺要求。

鉴于弹性挡圈的装配不具备可追溯条件,引用活塞销及挡圈在尺寸全部符合条件的情况下做模拟安装试验。

试验结果表明:

挡圈不存在未完全进入挡圈槽的可能,见图4。

因此可以排除由于挡圈未完全进入挡圈槽引起缸套磨损的可能。

四、结论

根据上述排查结果分析认为:

此次故障系弹性挡圈质量不合格,使用过程中自身失效引起。

弹性挡圈长期受热失效,在柴油机运行过程中脱落,一方面导致缸套与活塞异常磨损;另一方面导致内套管从一端蹿出,由原来简支梁变成悬臂梁,引起受力异常,在活塞运动的牵引下致使内套管端部受剪切力,最终发生断裂。

内套管断裂导致从连杆来的润滑油无法流到活塞顶部,同时也使活塞与缸套之间的润滑油供应中断,润滑失效,加剧了棚套的异常磨损。

建议加强对缸套活塞运动组件的检查,严格控制零部件的制造质量,避免类似故障的发生。

本文原创作者系:陕西柴油机重工有限公司岳三民、胡明翔、焦健强、马德桦

- 发表于 2023-05-01 00:02

- 阅读 ( 837 )

你可能感兴趣的文章

相关问题

0 条评论

文件生成中...

请稍候,系统正在生成您请求的文件

船舶主机缸套活塞异常磨损原因分析

扫码过程中请勿刷新、关闭本页面,否则会导致支付失败

购买后请立即保管好,30天后需重新付费。

船舶主机缸套活塞异常磨损原因分析

扫码过程中请勿刷新、关闭本页面,否则会导致支付失败

购买后请立即保管好,30天后需重新付费。

请点击下载或复制按钮进行操作