船舶疲劳是什么?

船舶建造前,需要从结构的角度进行多角度的分析检查。

这是为了从数字上验证船舶设计,并检查可能导致结构故障、损失、薄弱环节或不同规模不合规的差异或不足。 根据不同的规模,所有这些问题可能局限于单个小规模区域,也可能会危机整个船舶结构造成大范围损坏。

因此,对于每艘船舶,都需要进行分析以检查其结构的完整性并识别和评估船舶设计相关的风险。

过去,大多数分析都是从第一原理和数值技术进行的。然而,随着时间的推移,现在所有形式的分析都是基于有限元方法,这种方法通过将复杂结构分解为有限数量的小单元来进行分析,并进一步集成到通过软件资源执行的计算方法中。

在船舶上主要进行的结构分析类型有:

直接强度分析

自由和强迫振动分析

极限船体梁分析 (评估船体主梁爱极端负载条件下的承载能力)

疲劳分析

直接强度和极限船体梁分析主要涉及船舶及其部件的整体和局部结构分析。

自由和强迫振动分析涉及在给定的轻量、自重、机械和设备操作以及整体和局部外部载荷下的结构响应。

什么是船舶疲劳?

就像生物一样,非生物在一定时间之后也会感到疲倦!

疲劳是指由于重复或循环负载而对身体产生的结构影响。换句话说,疲劳负载源于材料在一段时间内的“磨损”或“疲劳”。

从物理角度来说,疲劳载荷的影响始于由于施加的循环载荷而导致身体或物体出现裂纹或变形。

当进一步继续施加负载时,问题会进一步加剧,最终导致结构或构件的严重失效。

因此,从另一个意义上讲,疲劳载荷也可以定义为随时间推移而增加的随时间变化的长期载荷,它会影响材料的强度承载能力,并表现为失效。

与其他载荷不同,它们不是短期的,不会立即影响结构。它是最慢的载荷效应形式,与在最短时间内(几秒钟内)导致结构失效的冲击载荷相反。

从实际角度而言,周期性或重复性载荷对结构的影响可能导致结构在几个月到几年的时间内失效。

举一个简单的例子,如果你考虑一个机械零件,比如汽车或自行车发动机或齿轮的轴承,它会在使用期间承受反复的负载,这也取决于强度。

在某个时间点,大概十年或十五年后,根据您的使用或维护情况,您将面临车辆彻底损坏而无法进行任何形式的经济实惠的维修。

由于时间是疲劳载荷的主要因素,从疲劳的角度来看,对于结构而言,重要的是要了解“结构或车身能存活多久”。从技术术语上讲,这称为疲劳寿命。因此,对于上述示例,车辆的 10 年、15 年或 20 年,都只是疲劳寿命。

与其他形式的结构分析不同,没有直接或经过验证的方法来准确估计结构的失效点。

与直接强度分析不同,在直接强度分析中可以预测结构故障或振动分析的精确应力水平,并且可以在给定条件下捕捉局部和整体变形和共振值的精确模式,但无法确定结构在疲劳载荷下多久后会失效。

再次回到上面的例子,如果你今天买了一辆车并经常使用它,它将在 2035 年或 2040 年的某个特定日期发生无法修复的故障。这个日期可能更长,也可能更短,也可能在你预期的使用寿命内。

疲劳分析流程

整体结构的疲劳失效是由于局部应力集中而引起的,这种局部应力会在一段时间和一定数量的应力循环中引发变形/不连续或裂纹扩展和传播。

从物理意义上讲,疲劳失效的方法可以概括为以下大致步骤

裂纹起始:最初,它从微观层面开始,并随着时间和负载周期的增加而显着增加。

局部应力集中:通常以结构断裂引起的放大应力来测量,并在分析过程中以应力集中系数来衡量。

裂纹扩展:由于进一步施加载荷,裂纹从一个地方扩展到另一个地方。

整体应力是由于这些局部时变应力的累积而产生的,并导致整体的疲劳失效。

因此,对于疲劳分析,我们只能预测或近似计算疲劳寿命。借助数值方法,可以粗略预测给定载荷和使用条件下结构疲劳寿命的方法。出于所有实际目的,可以通过以下方法大致推断出材料的疲劳寿命:

应力-寿命法

应变寿命法

裂纹扩展法

概率方法

我们不深入探讨上述内容的复杂细节,只是简单介绍一下。不过,应力-寿命法和应变-寿命方法是经典使用的简单方法,基于第一原理。

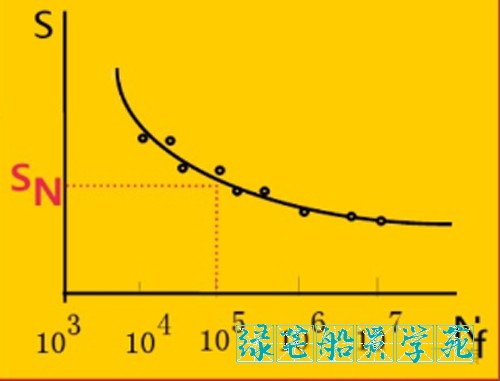

应力寿命方法涉及数值和物理技术,其中特定的 SN 曲线源自实验材料测试。

这里,S 代表施加在材料上的最大应力,N 代表失效前的总循环次数。因此,要了解平均寿命或失效前的总循环次数,需要确定施加在材料上的最大可行应力。

该坐标对应的 N 值给出了所需的结果。显然,曲线具有反比性(本质上是对数递减);也就是说,施加的应力范围越低,疲劳寿命就越高。

从数学上讲,还有另一种简化的关系,用时间或疲劳年限来表示疲劳寿命。这称为Miner 公式,表示为在定义的应力水平 (n) 下的循环次数除以失效前的总循环次数 (N)。这是基于机械和统计公式的组合。

应变寿命法与应力寿命法类似,但使用应变而不是应力作为定量参数。这种方法通常用于不具有弹性的材料,因此应力值无法正确测量或准确。

裂纹扩展法通过分析裂纹扩展,即在应力或负载循环的影响下,裂纹形成和选定区域增量的程度,利用材料与相应疲劳寿命之间的直接物理关系。这种方法的细节超出了我们的讨论范围 。

概率方法基于经验关系,使用概率估计和统计数据技术。

船舶疲劳分析

船舶的疲劳分析主要采用上面讨论的简单方法,有时也采用基于类似船舶过去数据的概率方法。

所有分类指南均规定疲劳分析是结构分析的重要组成部分,并将指南和经验关系指定为“疲劳损伤分析”问题陈述的一部分。SN 曲线或 Miner 公式通常作为流程的指导原则。

在这里,本质上,作为一种常见的做法,从船舶中选择一些特定的框架,并仅使用纵向构件(即深构件/主要构件和加强筋等次要构件)进行疲劳分析,这些构件主要有助于船舶的纵向船体梁强度。

选择其他框架是多余的,因为一些关键框架通常展示“整个船舶的疲劳适应性”。

由于任何船舶的中部区域都是最容易受到弯矩影响的区域,因此不可避免地会选择船中区域。在船首和船尾区域,通常会选择其他合适的框架。

对于较长的船舶,通常会增加框架数量以更好的分析情况,对于船舶的疲劳强度,以下因素起着至关重要的作用:

加强筋材料

加强构件的尺寸

构件跨度:这是纵向构件的未加固长度。(通常取为框架、舱壁和其他深构件之间的距离)。

焊接使用

相关板材特征

加强构件和整体结构的方向和布置(加强筋间距等)

任何形式的结构不连续性(如果有)

通常,所有相关构件的疲劳寿命都会根据标准进行检查,该标准可能取决于船舶类型、大小、实用性和各种其他因素。

然而,从实际角度来看,船舶结构的疲劳寿命基准平均为 25 至 30 年。对于大型和昂贵的船舶,该值可能超过这个数字,最高可达 30 年以上,甚至 35 年。同样,对于小型船舶或江船,该值甚至可能为 15-20 年。

通常,分析是针对最坏情况进行的。例如,对于选定的框架,如果下一个框架或舱壁在其前部比在后部更远,则纵向加强筋的跨度通常选择为给定框架与前舱壁或框架之间的距离,即最大距离。

如果结构构件不符合预先设定的标准,则需要重新设计,例如更改构件尺寸或增加结构。例如,如果加固构件的疲劳寿命为 25 年,而基准要求为 30 年,则在建造前需要更改构件尺寸,或更改其纵向跨度。

如今,人们不再使用手动计算,而是使用专用软件和工具根据尺寸、跨度、加强筋间距等进行疲劳分析。

——END

免责声明:本文中的数据和图表(如果使用)均来自现有信息,未经任何法定机构认证。不声称其准确性,也不承担任何责任。这些观点仅构成意见,并不构成读者应遵循的任何行动方针的任何指南或建议。

- 发表于 2024-08-26 13:33

- 阅读 ( 1053 )

你可能感兴趣的文章

相关问题

0 条评论

文件生成中...

请稍候,系统正在生成您请求的文件

船舶疲劳是什么?

扫码过程中请勿刷新、关闭本页面,否则会导致支付失败

购买后请立即保管好,30天后需重新付费。

船舶疲劳是什么?

扫码过程中请勿刷新、关闭本页面,否则会导致支付失败

购买后请立即保管好,30天后需重新付费。

请点击下载或复制按钮进行操作